新能源汽车高压安全大揭秘:解锁绝缘材料性能密码,守护出行每一刻!

发表时间:2025-04-09

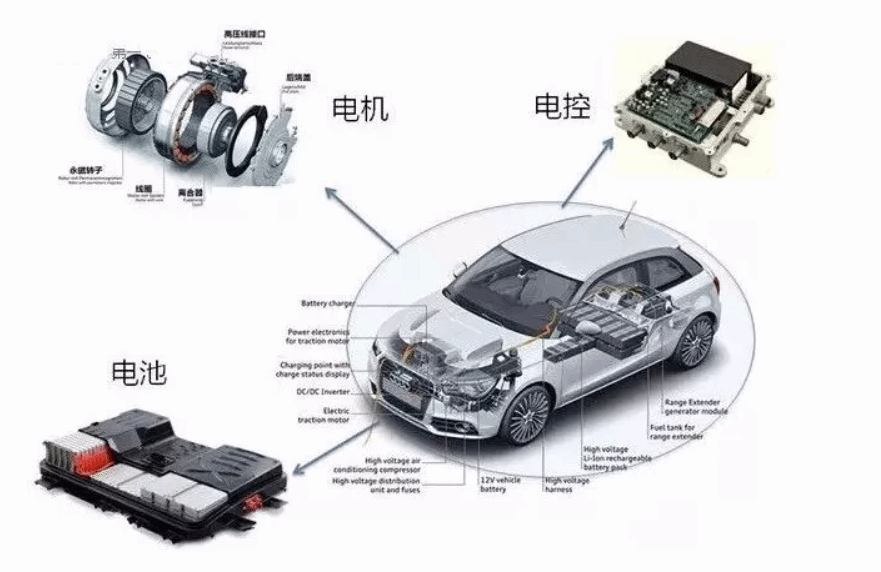

在新能源汽车蓬勃发展的当下,三电系统(电机、电池、电控系统)作为核心“心脏”,其安全性至关重要。而在三电系统以及车身、底盘等部件中,塑料注塑件无处不在,像绝缘材料、连接器、外壳、盖板等,它们就像默默守护的卫士,保障着新能源汽车的安全运行。其中,电驱动系统里的绝缘结构件常用聚酰胺(PA)等材料,被广泛应用于高压电池上盖、支架以及电机控制器、高压线束连接器等关键部位。但你知道吗?这些绝缘材料在高压环境下正面临着漏电流与击穿特性的严峻挑战!

击穿电压:绝缘性能的“试金石”

击穿电压可是评价绝缘性能的核心指标!它指的是制件在强电场作用下,固体电介质从绝缘状态突变为良导电状态的最低临界电压。要是无法击穿,那漏电流值就成了评判绝缘性能好坏的关键依据。

在实际应用中,用户对电子产品的介电性能格外关注。为此,我们将通过系统化的介电性能测试,建立新能源汽车专用塑料件在复杂工况下的绝缘性能评价方法,为三电系统及线束的结构设计、材料选型和工艺优化提供坚实的理论支撑,全力解决行业面临的电气安全隐患问题。

标准解读:精准测试有章可循

击穿电压测试主要参考 IEC 60243 - 1:2013(对应国标 GB/T 1408.1 - 2016 绝缘材料 电气强度试验方法)。它有两种测试方法:方法 1 是在连续升压试验中,试样发生击穿时的电压;方法 2 是在逐级升压试验中,试样能承受的最高且不发生击穿的电压。另外,电气强度这一指标也很重要,它是击穿电压与施加电压的两电极之间距离的比值。通过电气强度测试,能监控材料是否因油污、灰尘、盐雾、老化等因素导致绝缘性能和电气强度降低,这对产品和使用人员的安全意义重大。

试验设备:专业利器助力检测

我们采用先进的耐压绝缘测试仪,它功能强大,具备直流耐压测试、交流耐压测试和绝缘阻抗测试三大功能。以国高材分析测试中心的耐压绝缘测试仪为例,交流耐压可达 5kVac/40mA,直流耐压为 5kVdc/10mA,绝缘电阻为 6kVdc/50GΩ,尺寸小巧,仅为 430x88.1x400mm,却能精准完成各项测试任务。

试验样品要求:严格把控确保精准

本次试验选用了 PC/ABS、PA66/GF、PBT/GF、PP 等材料,测试电压设定为直流耐压 4000V(升压速率 500V/s,测试时间 60s)和交流耐压 4000V(升压速率 500V/s,测试时间 60s,50Hz)。样品尺寸为注塑方板 100mm×100mm,厚度分别为 1mm、2mm 和 3mm,注塑完成后,再通过裁样机裁切成直径为 60mm 的圆片,用于后续的电气绝缘强度测试。

结果讨论:深度剖析材料性能

常温绝缘强度测试:厚度与电流的微妙关系

在实际测试中,PC/ABS、PA66/GF、PBT/GF、PP 等材料在 4000V 直流电压和 4000V 交流电压下均未出现击穿现象,我们记录了不同厚度、不同材料在上述电压下的泄漏电流值。结果发现,随着样品厚度增加,这些材料的漏电流值降低。而且,在相同电压条件下,交流电样品产生的漏电流远远高于直流电。这是为什么呢?原来,相同有效电压下,交流电最高电压比直流电高 1.41 倍,实际试验中交流电最大电压达 5640V;同时,任何产品都有电容特性,交流电通过时相当于并联了一个电容,电阻减小,电流自然就更高了。不过,常温下这些材料在 4000V 下都不会击穿,不会因使用产生大电流而对人员造成危险。

高温条件下电气绝缘强度测试:PA66/GF 的“特殊表现”

实际工况中,大电流环境下塑料制件会产生较高温度,所以高温环境下的漏电流现象更值得关注。我们在 80℃、120℃环境下,对 PC/ABS、PA66/GF、PBT/GF、PP 等材料进行 4000V 直流电压和 4000V 交流电压下的漏电流性能测试。结果显示,PC/ABS、PBT/GF、PP 三种材料在高温下泄漏电流值基本不变,但 PA66/GF 在高温下漏电流值变化显著。这是因为 PA66/GF 吸水能力强,高温下水分子运动加速,内部导电能力增强,2mm 厚度时样品甚至发生击穿现象,升压过程中漏电流增加缓慢,达到 4000V 时电流瞬间增加,样品被击穿。

击穿后样品的表面形貌:直观呈现击穿过程

从击穿后的样品表面形貌图可以看出,样品表面出现颜色较深的焦炭状物质,这表明击穿过程中高电流信号给电极周围材料加热,使其受热熔融。部分焦炭区域还发现局部孔洞结构,说明材料发生了局部降解。

结论:选材有道,安全无忧

(1)对于接插件常用的 PA66/GF 或 PA6/GF 系列材料,深入研究其在高温和常温条件下的电气绝缘强度,能更准确评估其电性能。

(2)PC/ABS、PBT/GF30、PP 系列材料在高温和常温条件下,漏电流结果影响不大。其中,PBT/GF30 因优良的结构强度和低吸水率,相比 PA66/GF30 更适用于电子元器件的外壳支架等领域。

新能源汽车的安全离不开对绝缘材料性能的深入研究。我们的专业研究为行业提供了宝贵的参考,如果您对新能源汽车绝缘材料感兴趣,欢迎关注我们,一起探索更多安全奥秘,为新能源汽车的安全出行保驾护航!

(2)PC/ABS、PBT/GF30、PP 系列材料在高温和常温条件下,漏电流结果影响不大。其中,PBT/GF30 因优良的结构强度和低吸水率,相比 PA66/GF30 更适用于电子元器件的外壳支架等领域。

龙驰新材料(东莞)有限公司

一家集生产、贸易与一体的

综合性塑胶原料解决方案提供商

高品质塑胶原料染色服务商

(专注耐化学,耐高温,耐候,食品级,医疗级塑料的染色)

咨询热线:13790548926

http://www.lc-plastics.com